PN16 DN50/DN80 Flansches, duktiles Eisen-Y-Typ-Sieb

PN16 DN50/DN80 Flansches duktiles Eisen-Y-Typ-Filterventil ist ein Filterventil vom Flanschverbindung. PN16 bedeutet, dass der Nenndruck 1,6 MPa be...

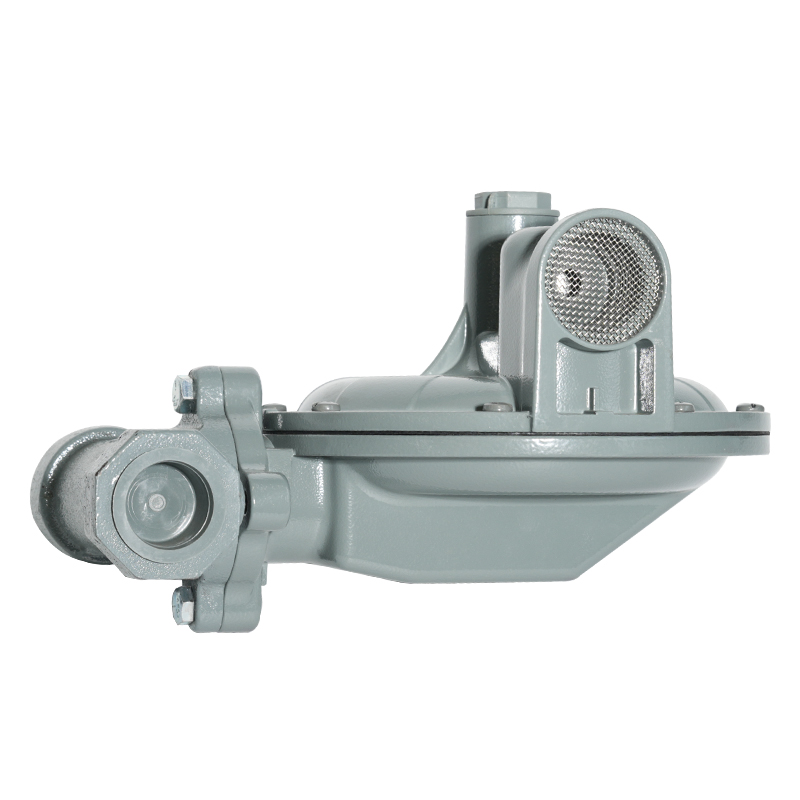

Siehe DetailsA Druckregler ist im Grunde eine hochentwickelte Art von Steuerventil, das dazu dient, einen hohen, möglicherweise schwankenden Eingangsdruck von einer Gasquelle oder -leitung auf einen niedrigeren, konstanten Ausgangsdruck zu reduzieren, der von einem nachgeschalteten System benötigt wird. Diese Maßnahme ist für das effektive Energiemanagement in Fluidsystemen von entscheidender Bedeutung, um sicherzustellen, dass empfindliche Geräte innerhalb der vorgesehenen Parameter arbeiten und katastrophale Ausfälle aufgrund von Überdruck verhindert werden. Der Kernmechanismus arbeitet nach dem Prinzip des Kraftausgleichs, bei dem ein Belastungselement, typischerweise eine einstellbare Feder, eine nach unten gerichtete Kraft auf ein Sensorelement ausübt, das wiederum auf ein Drosselelement, oft ein Tellerventil, einwirkt, um den Strömungsweg zu öffnen. Wenn Gas durch die Verengung strömt und sich der Druck stromabwärts aufbaut, übt dieser Druck eine Gegenkraft auf das Sensorelement aus, wodurch das Ventil in eine geschlossenere Position bewegt wird, bis die Kräfte im Gleichgewicht sind. Diese kontinuierliche, selbstkorrigierende Rückkopplungsschleife ermöglicht es einem Druckregler, trotz Schwankungen des Versorgungsdrucks oder Änderungen des nachgeschalteten Bedarfs einen konstanten Förderdruck aufrechtzuerhalten.

Für Anwendungen, die eine außergewöhnliche Stabilität und präzise Steuerung über längere Zeiträume erfordern, insbesondere bei Hochdruckgasflaschen, bietet der zweistufige Gasdruckregler erhebliche Vorteile. Im Gegensatz zu einstufigen Modellen, die den gesamten Druckabbau in einem Schritt durchführen, unterteilt ein zweistufiger Regler den Prozess in zwei separate, aufeinanderfolgende Schritte. Die erste Stufe reduziert den anfänglichen Hochdruck des Zylinders auf einen voreingestellten Zwischendruck. Dieser Zwischendruck wird dann in die zweite Stufe eingespeist, die die endgültige Reduzierung auf den erforderlichen Arbeitsdruck durchführt. Dieser doppelte Reduktionsprozess isoliert den endgültigen Förderdruck effektiv vom starken Abfall des Einlassdrucks, der auftritt, wenn die Gasflasche leer ist. Folglich weisen zweistufige Regler eine überlegene Stabilität auf, erfordern weniger häufige Anpassungen und bieten eine gleichmäßigere Durchflussrate, was bei Laborarbeiten, analytischen Instrumenten oder langfristigen Hochdruck-Industriezufuhrsystemen eine entscheidende Notwendigkeit ist. Bei der Auswahl für solch anspruchsvolle Szenarien müssen der erforderliche Ausgangsdruckbereich und die Kapazität zur Bewältigung des maximal erwarteten Eingangsdrucks von der Quelle berücksichtigt werden.

Das als „Droop“ bekannte Phänomen ist ein inhärentes Merkmal der Druckregulierung und beschreibt den leichten, unerwünschten Abfall des Ausgangsdrucks, der auftritt, wenn die Durchflussrate durch den Regler steigt. In Umgebungen mit hohem Druck und hohem Durchfluss ist die Minimierung dieses Effekts für die Aufrechterhaltung der Prozessintegrität von größter Bedeutung. Hochdruckregler wurden speziell entwickelt, um durch eine Kombination von Konstruktionsmerkmalen den Druckabfall zu verringern. Ein Schlüsselfaktor ist die effektive Fläche des Sensorelements; Größere Membranen oder Kolben können einen größeren Kraftausgleichsbereich bieten, was zu feineren und genaueren Ventileinstellungen führt. Darüber hinaus werden Steifigkeit und Design der Belastungsfeder sorgfältig ausgewählt, um eine minimale Änderung der Federkraft über den gesamten Bewegungsbereich des Ventils sicherzustellen. Fortschrittliche Hochdruckkonstruktionen können auch ausgeglichene Ventilsitze enthalten, die den Einfluss eines sich ändernden Eingangsdrucks auf die Öffnungskraft des Ventils verringern, wodurch der Regler präziser reagieren und den eingestellten Druck auch bei erhöhten Durchflussbedingungen näher am Idealwert halten kann.

Die Wahl zwischen einer Membran und einem Kolben als Sensorelement bestimmt viele Leistungsmerkmale des Reglers, insbesondere sein Ansprechverhalten und den maximalen Druck, den er sicher steuern kann. Membranen, die typischerweise aus flexiblen Materialien wie Polymeren oder Metall bestehen, bieten eine große Oberfläche, auf die der stromabwärtige Druck einwirken kann, bieten eine außergewöhnliche Empfindlichkeit und ermöglichen eine sehr präzise Steuerung über niedrige bis mittlere Druckbereiche. Sie werden für Anwendungen geschätzt, die eine hohe Genauigkeit und minimale Druckabweichung erfordern. Umgekehrt werden Kolben, die starr sind und im Allgemeinen aus Metall bestehen, in Anwendungen mit sehr hohem Druck eingesetzt, bei denen die auftretenden Kräfte die strukturelle Integrität einer Membran beeinträchtigen würden. Während Kolben aufgrund der Reibung von Dichtungen und einer kleineren wirksamen Fläche möglicherweise etwas weniger empfindlich sind, können sie aufgrund ihrer robusten Konstruktion auch extreme Eingangsdrücke, oft Tausende von Pfund pro Quadratzoll, sicher bewältigen, was sie zum Standard für die Steuerung komprimierter Industriegase aus Hochdruckleitungen oder -zylindern macht.

Die Genauigkeit, mit der ein Gasdruckregler mit hohem Durchfluss seinen eingestellten Ausgangsdruck aufrechterhalten kann, hängt nicht nur von seinem internen Mechanismus ab, sondern wird auch stark von mehreren externen und internen Faktoren beeinflusst. Die Größe des Drosselelements des Ventils, die teilweise durch seinen Durchflusskoeffizienten bestimmt wird, ist entscheidend; Eine falsch dimensionierte Öffnung kann zu Geschwindigkeitseffekten führen, die Turbulenzen hervorrufen und die Regelstabilität verringern. Die Materialauswahl für den Ventilsitz und die Dichtungen ist ebenfalls ein wichtiger Faktor, da diese Elemente den erosiven Wirkungen von Hochgeschwindigkeitsgasen standhalten und die Dichtigkeit über den gesamten Betriebstemperaturbereich hinweg aufrechterhalten müssen. Darüber hinaus beeinflusst die Temperatur des Gases selbst seine Dichte, was die Energiedynamik geringfügig verändern kann, wenn sich das Gas über den Sitz des Atemreglers ausdehnt. Um eine wirklich hohe Durchflussgenauigkeit zu erreichen, ist häufig eine sorgfältige Systemkonstruktion erforderlich, um vorgelagerte Partikel zu minimieren und sicherzustellen, dass der Regler so dimensioniert ist, dass er in seinem stabilsten Regelbereich arbeitet und sowohl Bedingungen extremer Drosselung als auch vollständig geöffneter Durchfluss vermieden werden.

Wenn ein Gasdruckregler keinen konstanten Ausgangsdruck aufrechterhält und unerwünschte Schwankungen aufweist, deutet dies häufig auf eine Fehlfunktion einer Komponente oder eine Betriebsstörung des Systems hin. Häufige Ursachen sind Verunreinigungen wie Partikel oder Ablagerungen auf dem Ventilsitz, die ein vollständiges Schließen des Ventils verhindern und zu einem allmählichen Druckanstieg oder einer übermäßigen Blockierung führen. Ein weiteres häufiges Problem ist interner Verschleiß oder Ermüdung des Sensorelements, beispielsweise eine gerissene Membran oder verschlissene Kolbendichtungen, wodurch der Kraftausgleichsmechanismus beeinträchtigt wird. Ein subtiles, aber häufiges Problem ist die Überdimensionierung des Reglers, bei dem das Ventil ständig in der Nähe der vollständig geschlossenen Position arbeitet, was zu „Rattern“ oder Instabilität führt. Die Fehlerbehebung beginnt mit der Isolierung des Reglers und der Prüfung auf Anzeichen sichtbarer Schäden oder Verunreinigungen. Die Korrektur umfasst häufig den Austausch verschlissener Innenteile, die Installation einer geeigneten vorgeschalteten Filterung, um zukünftige Verunreinigungen zu verhindern, oder, im Falle einer Überdimensionierung, den Austausch des Geräts durch einen Regler mit geringerer Durchflusskapazität, um sicherzustellen, dass es in der Mitte seiner stabilen Steuerkurve arbeitet. Eine ordnungsgemäße anfängliche Federbelastung und Systementlüftung sind ebenfalls wichtige Maßnahmen für einen stabilen Betrieb.

Kontaktieren Sie uns